研究テーマ

ナノ材料が未来を変える

研究のポイント

材料がナノサイズまで小さくなると何が起こるのか?例えば、カーボンファイバーは高強度繊維材として知られ、F1マシンのボディの素材として使われていますが、その1本の強度はどのくらいなのだろうか?このような「サイズ効果現象」を探究する実験的研究を生津研究室では行っています。

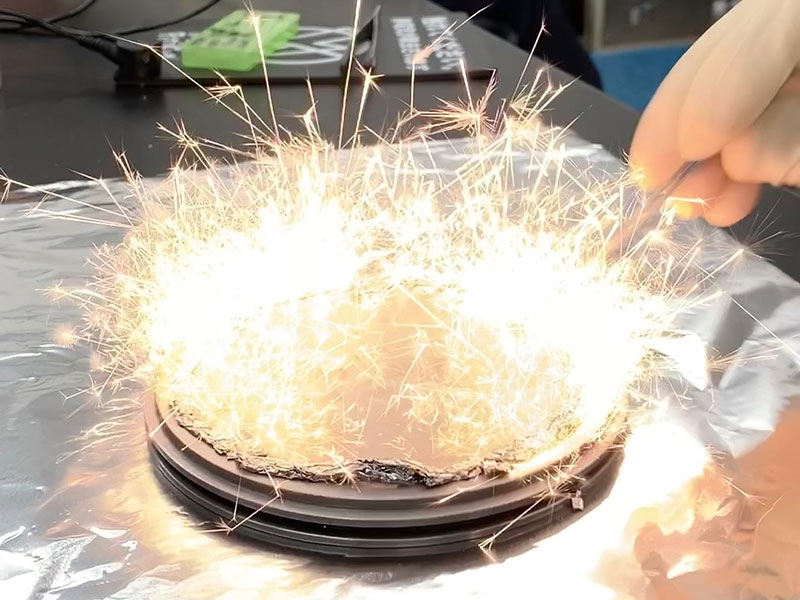

写真は、ピンセットで突いた瞬間に発熱反応を誘起している金属膜を撮影したものです。橙色の閃光を放ちながら花火のように反応していることがわかります。遷移金属(Ni、Ti、Zrなど)と軽金属(Al、Siなど)を数nm~数十nmの厚みで積層堆積させた金属多層膜は、外部から何らかの刺激が印加されると化合物を生成しながら発熱する機能性材料です。写真は機械的な刺激ですが、他にはスパーク等の電気的な刺激やレーザー等の光(熱)刺激でも反応誘起できます。このような初期刺激により生成した熱が周囲の未反応部分の反応を誘起する熱エネルギーとして使われるため、発熱反応が多層膜の中を10m/s程度で高速自己伝播するという面白い現象が起きます。

全体の熱エネルギー、到達温度、反応伝播速度などの発熱反応特性は2種類の金属の組み合わせ、バイレイヤー厚さ、全膜厚などに依存するため、発熱性能を自由に調整できます。つまり、この自己伝播発熱多層膜は、ニーズに対応した発熱性能を持つ斬新で有用な熱源と言えます。生津研究室では、はんだ溶融の局所熱源としてAl/Ni多層膜を使い、2枚のSiウェーハを極短時間ではんだ付けする技術確立に取り組んでいます。反応中はアウトガスが出ないため、この反応性接合技術は環境フレンドリーな未来の接合技術と期待しています。

現在、パワーデバイスのダイボンディングへの適用を目指し、クラックフリーで高強度かつ低熱抵抗な瞬間接合技術の確立を目指しています。将来、この技術を通じて自動車のゼロエミッション製造に貢献することが私たちの目標です。

この研究以外に、薄膜材料の機械信頼性を実測する独自の実験技術や、MEMS(Micro Electro Mechanical Systems)を使って直径1~5nm程度のカーボンナノチューブや一辺15~500nmの断面を持つシリコンナノワイヤー等の強度を実測できる独自技術を持っています。興味をお持ちの方は研究室HPをご覧ください。

生津研究室(ナノメカトロニクス研究室)HP

https://lab.kuas.ac.jp/~namazu/

期待すること

基礎研究、応用研究を問わず、産学官の共同研究を中長期で推進していきたいです。我々の研究室でのみ実現可能な基礎実験や、実用化を目指す開発型の研究まで、ご一緒できる機会を楽しみにしています。お気軽にご連絡ください。